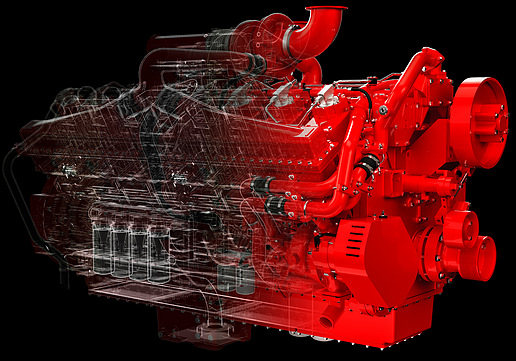

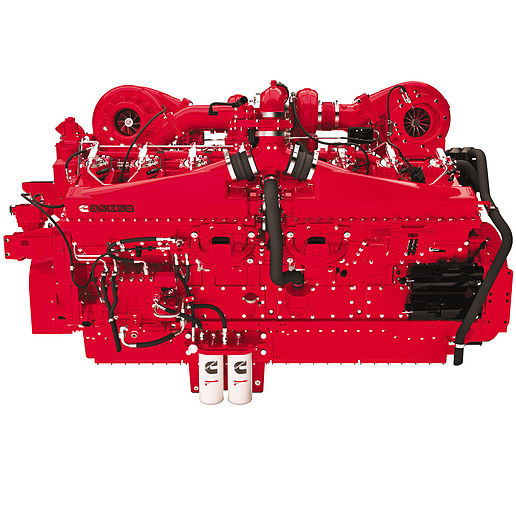

康明斯表示其Tier 4 Final HPP发动机技术已达到并超越该研发项目的初始目标,不仅实现了4%的燃油节约,还将大修前使用寿命延长了10%。图为康明斯QSK50发动机。

康明斯表示其Tier 4 Final HPP发动机技术已达到并超越该研发项目的初始目标,不仅实现了4%的燃油节约,还将大修前使用寿命延长了10%。图为康明斯QSK50发动机。 康明斯高马力发动机工程副总裁Jim Trueblood。

康明斯高马力发动机工程副总裁Jim Trueblood。 康明斯将Tier 4 Final发动机的生产启动时间调整至排放法规生效日之前,这意味着QSK19、QSK50、QSK60和QSK95等型号的康明斯发动机将成为业内第一批上市的Tier 4 Final发动机。

康明斯将Tier 4 Final发动机的生产启动时间调整至排放法规生效日之前,这意味着QSK19、QSK50、QSK60和QSK95等型号的康明斯发动机将成为业内第一批上市的Tier 4 Final发动机。

2015年1月1日,美国环保署(EPA)正式宣布有关Tier 4 Final发动机的环保法规,开始执行针对额定功率超过750hp (560kW)柴油发动机的新排放规定,这标志着高功率(HHP)发动机技术新纪元的到来。达到微粒(PM)与氮氧化物(NOx)排放的最低限值要求,是当今HHP发动机制造商必须解决的最重要的技术问题。

每一次排放法规的更新,都提出了清晰的减排目标,但是即便法规再严格,康明斯也总能设计出性能更高、运行成本更低的发动机。从Tier 4 Final发动机研发工作启动伊始,康明斯就致力于设计出比当今北美主流的Tier 2发动机性能更为优越的产品,并同时有效降低发动机的总拥有成本。为了达到这一目标,我们的工程团队努力了解顾客对于HHP发动机应用的要求,而这些宝贵的信息为我们的Tier 4 Final技术研发作出了重要贡献。

如今,康明斯非常自豪的宣布,我们的Tier 4 Final HHP发动机技术研发已经完成,而且超越了项目的最初目标。燃油节约可达4%,大修前使用寿命延长了10%,最重要的是,发动机的正常运行时间毫不逊色于目前任何一款康明斯HHP发动机。

这一结论不仅来自于实验室数据,我们还进行了长达6万小时的各种路上实测,这使得康明斯得以实现其承诺——按OEM的生产计划,为其提供动力更强劲的发动机。根据这些路上实测的优异结果,我们可以将Tier 4 Final发动机的生产启动时间调整至排放法规生效日之前。这意味着QSK19、QSK50、QSK60和QSK95等型号的康明斯发动机将成为业内第一批上市的Tier 4 Final发动机。

康明斯提供的,不仅仅是全行业的第一批Tier 4 Final发动机产品。整个Tier 4 Final研发项目的目标是在不增加排量、不改变发动机速率的情况下实现极低的排放,并同时保持或达到更高的功率输出水平。康明斯Tier 4 HHP发动机的外型与Tier 2发动机一模一样,但在内部做了很多改进,包括提高废气阀的涡轮增压性能以提高瞬态响应能力,调整活塞凹坑的设计以提高燃烧的清洁度等,而发动机的核心设计则基本保持不变。

稳健的技术

Tier 4 Final发动机研发项目的驱动力来自康明斯的核心理念——通过我们所掌握的新技术或现有技术、系统和现有部件的改进,满足HHP应用的耐久性与可靠性要求。我们称其为“值得信赖的创新。”

为满足这些要求,我们选择将柴油发动机业内最为严苛的应用工况,即大型采矿挖掘机的运行条件作为研发的起点。这些采矿挖掘机在运转时通常负载系数达到75%,每年工作时间长达8000小时,对发动机施加的时间负荷之长,冲击载荷之大,非任何其他机械可以相比。因此,这一极端的负载循环就成为了我们模拟所采用的基数。如果我们的Tier 4 Final发动机可以承受采矿挖掘机的工况要求,就能在其他所有应用要求下表现出色。

康明斯Tier 4 Final发动机系统还有一些其他的优势。它的维修保养周期延长到500小时,为Tier 2发动机的两倍。我们还将发动机的大修前使用寿命提升了10%,这意味着以2850 hp(2125 kW)功率运行的Tier 4 Final QSK60发动机可以在大修前持续燃烧1,100,000加仑(4,200,000升)燃油,具体视负载循环而定。

为提高发动机的可靠性,我们的设计团队分析了Tier 4 Final发动机中所有可能导致非计划内停工的潜在风险,并采取措施加以预防。康明斯新开发的NanoNet过滤介质就是一个很好的例子。这个用于燃油滤清器的介质专为实现超高燃油洁净度并隔离灰尘而设计。与传统介质相比,这一新介质的孔径更为均一,能够捕获并过滤掉更多的有害物质颗粒,从而提升保护效果。

与Tier 2发动机相比,Tier 4 Final发动机在设计之初已将大规模改造问题考虑在内,因此它们可以轻松承受三次大修。这一举措的另一大好处是,发动机无需在使用寿命的中期进行任何重大维修。Tier 4 Final发动机在实现极低排放标准的同时,竟然能够同时达到如此高水平的耐久性和性能提升,这超出了绝大多数业内人士的预期。

实现极低排放水平

对Tier 4 Final HHP发动机而言,微粒的去除主要是通过在气缸内利用高压实现多次燃油喷射完成的,而氮氧化物的去除则主要是通过SCR后处理技术在尾气部分实现。缸内清除微粒与将氮氧化物排出发动机的技术,可以简化减排策略,并充分实现发动机的潜力。

此外,由于无需在气缸内清除氮氧化物,为降低燃耗而设计的燃烧方程式便得到了极大的宽裕度。该方程式还允许发动机在更高的负载系数下运行,但同时气缸压力与活塞速度要求则更为宽松。

SCR后处理技术的优势在发动机行业早已广为人知。现在SCR已在所有75-750 hp (56 to 560 kW)级别的Tier 4 Final发动机以及北美洲所有的公路卡车发动机上得到了应用。在北美,康明斯的SCR技术已在超过100万台发动机上成功应用,重复证明了该技术的成功。人们清楚地知道,没有其他任何技术可以在确保极低排放的同时,使发动机达到如此优越的性能和燃油节约水平。

只有康明斯可以将SCR技术应用到马力高达4400 hp (3280 kW)的HHP发动机上。我们自行设计、生产并整合SCR系统,充分利用康明斯在催化转换效率、柴油机尾气处理液(DEF)喷雾模式喷射、以及整合控制逻辑方面的专业知识,专门为HHP发动机开发了下一代SCR系统。

SCR要求使用DEF引发催化剂的化学反应。DEF的使用和储藏都非常方便,供应丰富,并有助于节省燃油。由于使用了DEF,Tier 4 Final发动机能够使用更高级的燃烧优化技术以提高发动机效率,并通过SCR后处理技术降低尾气氮氧化物排放量,从而使节油量得到提升。这一优化成果可以降低燃油和DEF的总消耗量,帮助客户节省大约3%的总燃油成本。

通过这样的方法,康明斯选择的技术变革方向可以为运行商大大节约成本,因为这种程度的燃油节省量,对大排量发动机而言是非常优异的。

康明斯Tier 4 Final发动机还有更多其他优势,例如每小时可移动更多吨位,以及可在更短时间到达扭矩峰值扭矩等。事实证明,这些优势使得发动机能在最严苛的循环工况以及最高的负载系数下实现巅峰性能。我们确信至今仍未有任何HHP发动机具备比康明斯Tier 4 Final更优越的性能, 这一切都使得我们的Tier 4 Final技术更令人信服。

由康明斯高马力发动机工程副总裁Jim Trueblood专为《SAE非公路车辆工程( SAE Off-Highway Engineering)》期刊撰写。

Innovation is at the core of engine design

A new era in high horsepower (HHP) engine technology began on January 1, 2015, the official start date of the U.S. Environmental Protection Agency’s (EPA) Tier 4 Final emissions regulations for diesel engines rated above 750 hp (560 kW). Meeting these very low limits for particulate matter (PM) and oxides of nitrogen (NOx) emissions is the most significant technical challenge that HHP engine manufacturers have faced to date.

With every emissions regulations change, there is a clear target to reduce emissions, but for Cummins, there is always the opportunity to deliver engines with even higher performance and lower operating costs. From the start of our Tier 4 Final development program, Cummins has been committed to delivering engines that surpass the performance levels of the Tier 2 engine population operating in North America today with a lower total cost of ownership. With this goal in mind, our engineering teams went out and captured customer needs for our HHP engine applications and that valuable input went on to inspire our Tier 4 Final technology.

Cummins is very pleased to report that our Tier 4 Final HHP technology has achieved—and surpassed—our original goals for the program, providing fuel savings of up to 4%, extending life-to-overhaul by 10% and—most importantly—enabling engine uptime availability equal to that of any Cummins HHP engine in service today.

Our results were validated not only in the test cell, but also through an extensive series of field tests approaching 60,000 hours, which has enabled Cummins to remain consistent in keeping our promise to deliver more productive engines on schedule for OEM introductions. Based on the impressive results from our field tests, we were able to move the start of our Tier 4 Final engine production ahead of the emissions effect date. This means that Cummins engines such as the QSK19, QSK50, QSK60, and QSK95 will be the first Tier 4 Final HHP engines operating in the industry.

Not only is Cummins able to provide the first Tier 4 Final engines for the industry, Cummins Tier 4 Final approach also means our engines achieve very low emissions levels with no increase in engine displacement needed, no change to engine ratings, and the same, or even improved, power delivery. Each Cummins Tier 4 HHP engine also offers a near identical envelope to that of its Tier 2 predecessor. Upgrades include more efficient wastegate turbocharging to improve transient response and a revised piston bowl design for cleaner combustion, but the base engine is essentially the same.

Robust technology

Our Tier 4 Final program was driven with Cummins core philosophy to utilize new or improved technologies, systems, and components we knew would meet the durability and reliability levels demanded for tough HHP applications. We call this "Innovation You Can Depend On."

To meet these criteria, we took the most severe application in the diesel engine industry—large mining excavators typically operating at 75% load factors for as many as 8000 hours per year—as a starting point. No other machines put more stress or shock load on the engine for more hours. As a result, this extreme duty cycle became our simulation base point. If our Tier 4 Final technology could be counted upon to endure the operating conditions of a mining excavator, we knew it would do well in every other application.

Cummins Tier 4 Final engine systems also provide some other advantages. Service intervals are extended to 500 hours, twice that of the Tier 2 engines. Engine life-to-overhaul is increased by 10% which, for a Tier 4 Final QSK60 rated at 2850 hp (2125 kW), can mean a fuel burn of 1,100,000 gal (4,200,000 L), depending on duty cycle.

As part of the drive to enhance reliability, our design teams analyzed every possible point on the Tier 4 Final engines that could lead to unscheduled downtime and took measures to prevent it. A good example of this is Cummins new NanoNet filter media. This media, which is used in fuel filters, is designed to ensure superior fuel cleanliness and protect the fuel system from dust or dirt ingress. This enhanced protection is achieved with a more uniform pore size compared to traditional media, so that NanoNet captures and retains more harmful particles.

Like their Tier 2 predecessors, the Tier 4 Final engines are designed with rebuild potential in mind, and are easily capable of three overhauls. Another major benefit is that these engines do not require any major intervention at mid-life. It is likely that few in the industry would have expected that this level of incremental durability and performance for HHP engines would have been compatible with the move to meet Tier 4 Final very low emissions.

Achieving very low emissions

For our Tier 4 Final HHP engines, the focus of PM removal was essentially in-cylinder, which is enabled by multiple fuel injection events using higher pressures. For NOx removal, the focus was moved to the exhaust stream using SCR aftertreatment technology. Removing PM in-cylinder and NOx out-of-engine simplifies the emissions reduction strategy and allows the engine’s full potential to be realized.

Also, without the need to remove NOx in-cylinder, the latitude available within the combustion formula to reduce fuel consumption is broadened significantly. It also allows the engine to operate at higher load factors while staying within a more comfortable range of cylinder pressure and piston speed.

The inherent advantages of SCR aftertreatment are well known across the engine industry. SCR is now the key technology employed for all Tier 4 Final engines in the 75 to 750 hp (56 to 560 kW) category, as well as for every on-highway truck engine in North America. Cummins SCR population in North America has already passed the one million systems mark—a testament to the success of this technology. It is clear that no other approach can offer such significant performance and fuel saving benefits while meeting very low emissions.

Only Cummins has been able to replicate these benefits by migrating SCR technology to HHP engines all the way up to 4400 hp (3280 kW). We design, manufacture, and integrate the SCR system ourselves. We have been able to apply the full range of our expertise with catalyst conversion efficiency, diesel exhaust fluid (DEF) spray pattern injection, and integration control logic to develop our next-generation SCR system uniquely suited for HHP engines.

SCR requires the use of DEF to initiate the chemical reaction over the catalyst. DEF is easy to use, easy to store, widely available, and is also an important means for saving fuel. Fuel savings are improved because using DEF enables Tier 4 engines to employ advanced combustion optimization techniques to improve engine efficiency and reduce tailpipe NOx through the SCR aftertreatment. The resulting optimized product consumes less total fuel and DEF, saving customers roughly 3% on total fluid cost.

In this way, Cummins choice of technology shifts a key cost savings benefit to the operator, as this level of fuel savings is significant for large displacement engines.

Cummins Tier 4 Final engines are designed with the ability to do more, such as move more tons per hour or reach peak torque faster. They have been proven to achieve peak performance under the toughest duty cycles and the highest load factors in the industry. We are sure that no other HHP engines have ever been designed with more inherent strength. We think all of this adds up to a very compelling rationale for our Tier 4 Final approach.

Jim Trueblood, Vice-President, Cummins High Horsepower Engineering, wrote this article for SAE Off-Highway Engineering.

等级

打分

- 2分

- 4分

- 6分

- 8分

- 10分

平均分

- 作者:Jim Trueblood

- 行业:商用车

- 主题:动力与推进力